Elektrochemische Korrosionskennwerte bieten bei der Beurteilung von Werkstoffsystemen oder Produktionschargen eine belastbare Grundlage für eine qualitätsrelevante Bewertung. Das Messprinzip ermöglicht zudem eine kosten- und zeitsparende Datenermittlung, was für Produktionsprozesse von hoher Bedeutung ist. Durch die Wahl des Korrosionsmediums lassen sich zudem anwendungsnahe Beanspruchungsbedingungen abbilden. Zahlreiche Untersuchungen an Massivwerkstoffen zeigen bereits, dass elektrochemische Korrosionskennwerte sensitiv auf mikrostrukturelle Veränderungen reagieren. Aufgrund der Nutzung wässriger Korrosionsmedien ist der Einsatz derartiger Messungen für die Charakterisierung thermisch gespritzter Schichtsysteme jedoch kritisch zu bewerten. Infolge der prozessbedingt offenporigen und mikrorissigen Beschaffenheit werden diese Schichten durch wässrige Korrosionsmedien infiltriert. Dies führt zum einen zur undefinierten Vergrößerung der Messfläche und damit zur fehlerhaften Berechnung wichtiger Kennwerte. Zum anderen werden Schichtsysteme vollständig infiltriert, sodass es zu einer Kontaktierung des Schicht-Substrat-Interface-Bereiches kommt. In der Praxis treten dabei meist unterschiedliche Werkstoffkombinationen auf (z. B. edler Schichtwerkstoff auf unedlem Substrat), die zur Ausbildung galvanischer Elemente führen (Kontaktkorrosion, Unterkorrosion). Derartige Prozesse beeinflussen das Messsignal und die daraus gewonnenen elektrochemischen Korrosionskennwerte maßgeblich. Die Bewertung der thermisch gespritzten Schicht und des Einflusses verschiedener Strukturmerkmale infolge von Prozessschwankungen (Oxidanteil, Splatform, lokale Veränderung der chemischen Zusammensetzung, etc.) ist somit nur eingeschränkt möglich.

Im Rahmen eines ZIM-Kooperationsprojektes mit den Firmen Putzier Oberflächentechnik GmbH und JELN Imprägnierung GmbH wurde eine Prüfmethode zur Qualitätsbewertung thermisch gespritzter Schichten mit folgenden Zielstellungen entwickelt:

- Kurzzeitprüfung bzgl. Korrosionsverhalten (< 30 min)

- Weitgehend zerstörungsfreie Prüfung

- Anwendung direkt auf beschichtetem Bauteil

- Qualitative Bewertung

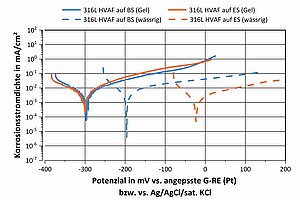

Hierfür galt es, eine mobile Korrosionsmesszelle zu entwickeln, die auf einer elektrochemischen Standardmesszelle mit 3-Elektrodenanordnung zur Messung von Stromdichte-Potentialkurven basiert. Um die Infiltration der Schichten zu verhindern, wurde als Korrosionsmedium ein gelartiger 3,5 % NaCl Elektrolyt mit angepasstem Viskositätsverhalten eingesetzt. Zur Qualifizierung der Messzelle kamen verschiedene thermisch gespritzte Schichtsysteme (316L, NiCr, Cr3C2-NiCr) zum Einsatz. Die mit den neu entwickelten Gelelektrolyten ermittelten Korrosionskennwerte (Korrosionsstromdichten) wurden mit denen anhand von wässrigen Elektrolyten verglichen. Die Ergebnisse zeigen, dass durch die Verwendung von Gelelektrolyten der Substrateinfluss auf die Messungen ausgeschlossen werden kann (Abbildung 1). Zudem erfolgt die Prüfung „quasi-zerstörungsfrei“, da der Korrosionsangriff auf die unmittelbare Oberfläche (Eindringtiefe < 20 µm) beschränkt werden kann.

Abbildung 2 zeigt eine durch Atmosphärisches Plasmaspritzen (APS) hergestellte 316L-Schicht (10 × 10 cm²) sowie die Korrosionsstromdichte der 19 untersuchten Segmente. Analysen mit energiedispersiver Röntgenspektroskopie (EDX) belegen, dass die ermittelte Korrosionsstromdichte mit dem lokalen Oxidgehalt der Beschichtung korreliert. In elektronenmikroskopischen Untersuchungen konnte nachgewiesen werden, dass der Korrosionsangriff verstärkt an den oxidierten Bereichen der Spritzschicht auftritt. Abbildung 3 zeigt einen 3D-gedruckten Prototypen der entwickelten Messzelle, der eine direkte Messung auf der beschichteten Bauteiloberfläche ermöglicht.

Die bisherigen Ergebnisse unterstreichen das große Potenzial der entwickelten Messzelle und der Gelelektrolyte für die Qualitätsbewertung thermisch gespritzter Schichten. Bisher konnten Veränderungen im Oxidgehalt sowie das Vorkommen von Verunreinigungen in der Beschichtung detektiert werden. Neben NaCl-haltigen Gelelektrolyten wurden im Rahmen des Projektes auch schwefel- und essigsäurehaltige Gelelektrolyte entwickelt. In weiteren Arbeiten soll die Zuverlässigkeit und Anwenderfreundlichkeit der Messzelle weiter verbessert werden. Darüber hinaus sollen weitere elektrochemische Kennwertbestimmung erfolgen, um weitere wichtige Qualitätsmerkmale thermisch gespritzter Schichten abzubilden.

Weiterführende Informationen

"Comparison of Aqueous and Gelled 3.5% NaCl Electrolytes for Assessing the Corrosion Resistance of Thermal Spray Stainless-Steel Coatings in Electrochemical Corrosion Tests":

https://www.mdpi.com/2079-6412/12/3/344

"Quality Assessment of Thermally Sprayed Stainless Steel Coatings Based on Polarisation Curves with 3.5% NaCl Gel Electrolyte"

https://dl.asminternational.org/itsc/proceedings/ITSC%202022/84369/723/22179

Zur Person:

Maximilian Grimm studierte Maschinenbau an der TU Chemnitz und arbeitet seit 2018 als wissenschaftlicher Mitarbeiter in der Abteilung „Thermisches Beschichten“ der Professur Werkstoff- und Oberflächentechnik. In seinen Forschungsaktivitäten beschäftigt er sich verstärkt mit der Entwicklung oxidkeramischer APS-Schichten im ternären System Al2O3-Cr2O3-TiO2 für Anwendungen mit überlagerten Beanspruchungsprofilen.

Kontakt:

M.Sc. Maximilian Grimm

maximilian.grimm(at)mb.tu-chemnitz.de

Univ.-Prof. Dr.-Ing. habil. Thomas Lampke

Professur Werkstoff-und Oberflächentechnik

Technische Universität Chemnitz