Elektrolytisch verzinktes Stahlband wird unter anderem im automobilen Karosseriebau eingesetzt. Aufgrund seiner hervorragenden Oberflächenqualität wird es hier häufig in Form von Sichtteilen, der so genannten Außenhaut, verbaut. Im Gegensatz zu vielen galvanisch beschichteten Produkten stellt das verzinkte Stahlband lediglich ein Halbzeug dar, das bis zum fertigen Bauteil Schneid- und Umformoperationen, Fügeverfahren sowie Oberflächenbehandlungen und weiteren Beschichtungen unterliegen kann.

Die elektrolytische Bandverzinkung ist ein kontinuierlich ablaufender Prozess. Dabei durchläuft das Stahlband mit Bandbreiten von bis zu zwei Metern und Banddicken von 0,4 bis zu drei Millimetern eine Vorbehandlung inklusive alkalischer Reinigung und Dekapierung. Um die gewünschten Schichtauflagen von bis zu zehn Mikrometern pro Bandseite bei Bandgeschwindigkeiten von bis zu 180 Metern pro Minute zu erreichen, wird das Stahlband durch eine Vielzahl hintereinander geschalteter Verzinkungszellen geführt. In jeder dieser Zellen wird ein Teil der gesamten Zinkschicht aufgebracht. Dabei kommen mitunter Stromdichten von über 100 A/dm² zur Anwendung. In der sich dem Galvanikteil anschließenden Nachbehandlung können im selben Anlagendurchlauf je nach Kundenwunsch Phosphatierung, Passivierung und Beölung aufgetragen werden.

Getrieben durch den automobilen Leichtbau erlangen höher- und höchstfeste Stahlsorten zunehmend an Bedeutung. In hohen Festigkeitsklassen ist das Thema der wasserstoffinduzierten Rissbildung bei Beschichtungsprozessen stets im Auge zu behalten. Obgleich bei der elektrolytischen Bandverzinkung starksaure Elektrolyte mit sehr hohen Stromausbeuten zum Einsatz kommen, ist es wichtig, die ablaufenden Prozesse gut zu verstehen, um durch effektive Maßnahmen eine fertigungsbedingte Wasserstoffversprödung sicher verhindern zu können.

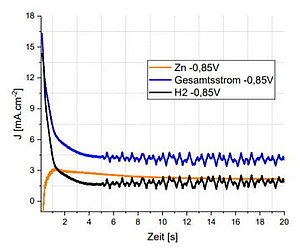

Im Rahmen der Untersuchungen wurde die elektrolytische Zinkabscheidung auf einer Quarzkristall-Mikrowaage durchgeführt. Damit war es möglich, mit sehr hoher Präzision die Massenzunahme während der Abscheidung online zu verfolgen. Um ein geeignetes Modellsystem zu schaffen, wurde die Quarzkristall-Mikrowaage zuvor elektrolytisch mit Eisen beschichtet. Aus den Kenntnissen der Massenzunahme während der Zinkabscheidung und der geflossenen Ladungsmenge kann der Anteil der Wasserstoffbildung mit hoher Zeitauflösung bestimmt werden. Die Wasserstoffentwicklung ist in den frühen Stadien der Abscheidung sehr stark und erreicht nach einigen Sekunden einen konstanten Wert (Abbildung 1). Mit Kenntnis dieser Kinetik als Funktion der Prozessparameter kann die Zinkabscheidung hinsichtlich einer minimalen Wasserstoffentwicklung optimiert und das Risiko einer Wasserstoffaufnahme im Substrat reduziert werden.

Die Arbeiten erfolgten in einer Industriekooperation in enger Zusammenarbeit mit der Salzgitter Mannesmann Forschung GmbH, der Konzernforschung der Salzgitter AG. Die Salzgitter AG produziert und verarbeitet in Deutschland jährlich über sechs Millionen Tonnen Rohstahl.

Zur Person

Jeannette Menye Bimoa absolvierte erfolgreich an der TU Ilmenau ihr Bachelorstudium der Biotechnischen Chemie und nahm im Anschluss das Masterstudium „Elektrochemie und Galvanotechnik“ in Ilmenau auf. Im Rahmen ihrer Masterarbeit befasste sich die ZVO-Stipendiatin mit grundlegenden Themen der elektrolytischen Bandverzinkung.

Kontakt

Prof. Dr. Dr. h.c. Andreas Bund

Technische Universität Ilmenau

Fachgebiet Elektrochemie und Galvanotechnik

andreas.bund(at)tu-ilmenau.de

Dr. Marc Debeaux

Salzgitter Mannesmann Forschung GmbH

m.debeaux(at)sz.szmf.de