Wasserstoffversprödung ist eine komplexe und vielschichtige Systemeigenschaft. Um die Sensitivität eines Werkstoffs in Bezug auf eine mögliche Materialversprödung durch Wasserstoff beurteilen zu können, sind Kenntnisse über die Wasserstoffquelle, die Interaktion des Wasserstoffs an den Phasengrenzflächen wie Oxidschichten, Metalloberflächen, elektrochemisch abgeschiedenen Beschichtungen, das Diffusionsverhalten des Wasserstoffs auf der Werkstoffoberfläche und im Werkstoff (Oberflächendiffusion, Volumendiffusion, Korngrenzendiffusion), das Wissen um die Wechselwirkung des Wasserstoffs mit mikrostrukturellen Gefügebestandteilen (reversible und irreversible Wasserstofffallen) und die Wirkung des Wasserstoffs auf die Versetzungsbewegung und damit auf die duktilen Werkstoffeigenschaften notwendig.

Wasserstoffversprödung kann in Herstellungs- und Fertigungsprozessen (fertigungsbedingte Wasserstoffversprödung = IHE – Internal Hydrogen Embrittlement) oder im Betrieb (betriebsbedingte Wasserstoffversprödung = EHE – Environmental Hydrogen Embrittlement) entstehen.

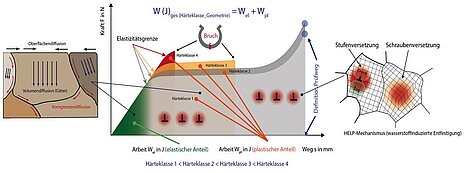

Eine Reihe von Theorien beschreibt die Wirkung des Wasserstoffs auf Materialeigenschaften. Im Verständnis und in der Diskussion der wasserstoffinduzierten Materialversprödung haben sich die Dekohäsionstheorie (Hydrogen induced reduction in cohesive strength, HEDE, führt zu einem Sprödbruch) und die wasserstoffinduzierte Materialentfestigung (Hydrogen enhanced localized plasticity, HELP, führt zu einem duktilen Gewaltbruch) mittlerweile fest etabliert. Mit dem Nachweis der wasserstoffinduzierten Materialentfestigung[1] stehen sowohl Normen als auch Prüftechnik, die sich mit dem Nachweis und der Prüfung der wasserstoffinduzierten Materialversprödung in Fertigungsprozessen und im Betrieb beschäftigen, vor neuen Möglichkeiten und Herausforderungen. Die fortschreitende Digitalisierung in Verbindung mit den Materialwissenschaften bietet nunmehr den Rahmen, das bestehende hohe wissenschaftliche Niveau rechtssicher mit neuen Prüfkonzepten in der Produktentwicklung und in der operativen Fertigungspraxis anzuwenden.

Prüfmethode

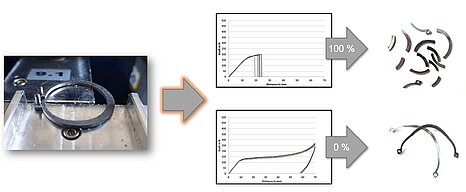

Mit der automatisierten und digitalisierten Präzisionsmesseinrichtung WSRME TWIN (Abb. 1) werden mittels C-Ring-Proben Veränderungen im Werkstoffzustand zum Beispiel durch Anlassversprödung, Wasserstoffversprödung oder auch durch flüssigkeitsmetallinduzierte Versprödung gemessen.

Abb.1: Präzisionsmesseinrichtung WSRME TWIN

Das in der DIN 50969 1-3 (Abb. 2) beschriebene Prüfkonzept für CRing-Proben wird durch die Aufnahme von hochauflösenden Kraft-Weg-Kurven im elastischen und plastischen Werkstoffbereich an definierten Werkstoffzuständen erweitert. Durch das Messen im Bereich der elastischen und plastischen Prüfkörperverformung werden

durch eine Vielzahl von Messprogrammen Wasserstoffdiffusion und wasserstoffinduzierte Materialentfestigung reproduzierbar nachgewiesen. Je nach Bedarf können Prüfprogramme verwendet werden, die ausschließlich auf die Wasserstoffdiffusion oder auf die wasserstoffinduzierte Materialentfestigung referenzieren. Die Prüfprogramme können auch kombiniert werden. Die verwendete Prüfvorrichtung ist in der Lage, durch Auswertelogarithmen eine Vielzahl materialspezifischer Kennwerte wie den Übergang von elastischem und plastischem Werkstoffverhalten, die wasserstoffinduzierte Materialentfestigung oder einen materialspezifischen Materialverformungsindex zum Prozess zu messen bzw. zu berechnen.

Abb. 2: Prinzipieller Versuchsaufbau für Verspannversuche an C-Ring-Prüfkörpern (DIN 50969 Teil 2)

Zum Nachweis der Wasserstoffversprödung wurde ein eigenes Messprogramm entwickelt, das an C-Ring-Prüfkörpern durchgeführt werden kann. Das hier verwendete Messprogramm, die „Constant Strain Rate“-Methode (Abb. 3), weitet den C-Ring-Prüfkörper im elastischen und auch plastischen Werkstoffbereich auf, wobei eine konstante Dehnungsrate verwendet wurde. Das Abbruchkriterium für die Prüfung ist, wenn die Biegeprüfung in eine Zugprüfung übergeht. Dieses ist gut an der exponentiellen Zunahme der Prüfkraft zu erkennen. Durch das Aufweiten der C-Ring-Prüfkörper entstehen auf der Innenseite hohe Biegespannungen bzw. plastische Verformungen, die den Prüfkörper in eine kritische mechanische Belastungssituation versetzen.

Aufgrund ihrer unkomplizierten Durchführung bildet die Verspannungsprüfung an C-Ring-Prüfkörpern mittels „Constant Strain Rate“ ein enormes Potenzial, prozessbegleitend in Prüfzyklen von weniger als fünf Minuten den Nachweis von wasserstoffinduzierter Materialentfestigung zu erbringen.

Für die hier gezeigten Untersuchungen wurden C-Ring-Prüfkörper aus einem C75-Werkstoff mit unterschiedlichen Zielhärtestufen (450 – 500 – 550 – 600 – 650 HV 5) verwendet. In aufwändigen Vorversuchen wurden sowohl die Materialzusammensetzung als auch der Wärmebehandlungsprozess optimiert, sodass die C-Ring-Prüfkörper in keinem versprödeten Werkstoffzustand beispielsweise durch Anlassversprödung vorlagen.

Bei der Durchführung der Prüfung wurden die Prüfbedingungen und die Prüfmethode so gewählt, dass auf einen festgelegten materialspezifischen nicht versprödeten Referenzzustand Bezug genommen werden konnte.

Abb. 3: Prinzip der „Constant Strain Rate“-Messmethode

Der Referenzzustand der C-Ring-Proben wurde so gewählt, dass er reproduzierbar im Rahmen der Material- und Wärmebehandlungstoleranzen eingestellt werden konnte. Ein Prüflos bestand immer aus Prüfkörpern derselben Werkstoff- und Fertigungscharge, die derselben Wärmebehandlung unterzogen wurden. Exemplarisch sind Kraft-Weg-Diagramme sowohl für ein sprödes als auch duktiles Werkstoffverhalten in Abbildung 4 dargestellt.

Abb. 4: Kraft-Weg-Diagramme für ein duktiles und ein sprödes Werkstoffverhalten

Detailergebnisse Beizversuche

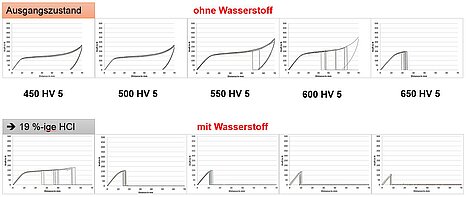

Die Kraft-Weg-Diagramme für C-Ring-Prüfkörper aus einem C75 (vergütet) mit unterschiedlichen Zielhärtestufen sind in Abbildung 5 ohne und mit Wasserstoffbeladung vergleichend dargestellt. Für die Untersuchungen wurden jeweils 10 bzw. 20 C-Ring-Prüfkörper im elastischen und plastischen Werkstoffbereich mit einer konstanten Dehnrate (Weg/Zeiteinheit) aufgeweitet und die materialspezifischen Kennwerte ermittelt. Im Ausgangszustand, das heißt ohne Wasserstoffeintrag, ist eine elastische als auch plastische Verformung der C-Ring- Prüfkörper möglich, zumindest bis zu einer werkstoffseitig bedingten Härtestufe (siehe Abb. 5). Durch die Aufnahme von Wasserstoff in einer 19-prozentigen nicht inhibierten HCl-Beize verliert der C-Ring- Prüfkörper jedoch seine Fähigkeit, sich elastisch als auch plastisch zu verformen. Vergleichende Versuche wurden mit anderen Werkstoffen (zum Beispiel C10, einsatzgehärtet) durchgeführt. Anzumerken ist, dass die Prüfdauer pro Messkurve weniger als 120 Sekunden betrug.

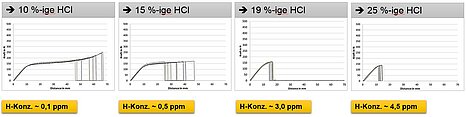

Für die Validierung der Prüfmethode wurde sowohl der Materialabtrag an C-Ring-Prüfkörpern als auch die Wasserstoffaufnahme in einer nicht inhibierten Beize mit unterschiedlichen Säurekonzentrationen ermittelt. Die Ergebnisse sind in Abbildung 6 beispielhaft an einem C75 mit einer Härtestufe von 500 HV5 dargestellt.

Für den hier verwendeten C-Ring-Prüfkörper konnte festgestellt werden: Je höher die Säurekonzentration in der HCl-Beize, desto höher auch der Wasserstoffgehalt, der in den C-Ringen-Prüfkörpern nachgewiesen werden konnte. Die C-Ring-Prüfkörper wurden der hier beschriebenen Prüfmethode unterzogen. Mit zunehmender Säurekonzentration konnte eine Abnahme der plastischen und teilweise auch elastischen Verformbarkeit festgestellt werden.

Mit dem durchgeführten Messprogramm soll zudem der Nachweis erbracht werden, dass mit der zur Verfügung stehenden Prüfeinrichtung die Entwicklung und Prüfung der Wirksamkeit von Beizinhibitoren gelingt, die Prozessfreigabe Vorbehandlung (Prozessschritt Beizen) möglich ist und die Prozessüberwachung Vorbehandlung (Prozessschritt Beizen) in situ erfolgen kann. Weshalb im Folgenden der Einfluss von drei verschiedenen Beizzusätzen beschrieben wird. Die Untersuchungen wurden ebenfalls an einem C75, jedoch mit unterschiedlichen Zielhärtestufen (450 – 500 – 550 – 600 – 650 HV 5) durchgeführt. Um die Messergebnisse zusätzlich zu validieren (Ergebnisvalidierung), wurde nicht nur die „Constant Strain Rate“-Prüfung an den genannten C-Ring-Prüfkörpern durchgeführt, sondern es wurden auch der Materialabtrag sowie der Wasserstoffeintrag mittels TDA (Thermodesorptionsanalyse) geprüft.

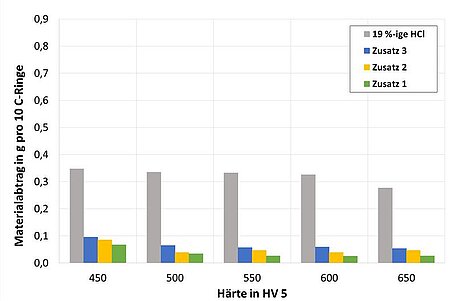

Für die Untersuchungen wurden drei Zusätze mit unterschiedlichem Wirkungsgrad bezogen auf den Materialabtrag in einer salzsauren Beize ausgewählt. Der Materialabtrag ist in einer zusatzfreien, das heißt nicht inhibierten Beize am höchsten und kann durch Zugabe von speziell dafür entwickelten Zusätzen reduziert werden (Abb. 8). Aus dem Materialabtrag kann dann der sogenannte Hemmwert errechnet werden, zum Beispiel nach DIN EN 50940 Teil 1. Je höher die Hemmwirkung eines Zusatzes ist, desto geringer ist der gravimetrisch ermittelte Materialabtrag. Der Hemmwert ist eine relative Größe, der die Wirkung eines Zusatzes bezogen auf den Materialabtrag im Verhältnis zu einer zusatzfreien Beize beschreibt.

Abb 8b: Wasserstoffgehalt an gehärteten C-Ring-Prüfkörpern in einer salzsauren Beize mit Verwendung von Zusatz 1, 2 und 3

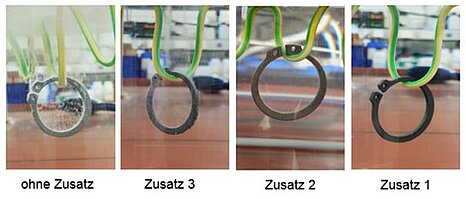

Durch die zuvor genannten Zusätze konnte nicht nur der Materialabtrag, sondern auch der Wasserstoffeintrag in die C-Ring-Prüfkörper reduziert werden. In den C-Ring-Prüfkörpern, die in einer nicht inhibierten HCl-Beize gebeizt wurden, konnten 3 ppm diffusibler Wasserstoff nachgewiesen werden. Der Wasserstoffeintrag konnte durch Zugabe von Zusatz 1, 2 und 3 deutlich reduziert werden.

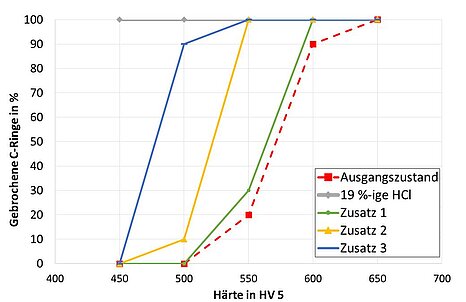

Für die „Constant Strain Rate“-Methode wurden pro Versuch je 10 bis 20 C-Ring-Prüfkörper zeitgleich geprüft und je C-Ring-Prüfkörper ein Kraft-Weg-Diagramm aufgezeichnet. Die Prüfzeit betrug dabei weniger als 120 Sekunden. In Abbildung 9 ist die Anzahl der gebrochenen C-Ring-Prüfkörper bzw. die Ausfallrate in Abhängigkeit zur Härte dargestellt. Die Ausfallrate beschreibt – wie bereits in Abbildung 4 gezeigt – die Anzahl der gebrochenen C-Ring-Prüfkörper pro Prüflos in Prozent. Nach dem Beizen in einer nicht inhibierten Beize (19-prozentige HCl) betrug die Ausfallrate 100 Prozent, alle geprüften C-Ring- Prüfkörper sind ausgefallen. Durch Zugabe der Beizzusätze 1, 2 und 3 konnte die Ausfallrate der C-Ring-Prüfkörper deutlich reduziert werden.

Als Referenzwert (hier Ausgangszustand genannt) für den Werkstoffzustand wurden C-Ring-Prüfkörper ohne vorherige Wasserstoffbeladung verspannt. Bei den Untersuchungen konnte gezeigt werden, dass durch Zugabe von Zusatz 1 in eine 19-prozentige HCl-Beize sowohl der Materialabtrag sowie Wasserstofffeintrag am wirksamsten reduziert werden konnten.

Durch die Optimierung der C-Ring-Prüfkörper (siehe ZVOreport 2/19 und 3/19) und durch die Messung des elastischen und plastischen Werkstoffverhaltens, das zu einer wasserstoffinduzierten Materialentfestigung führt, konnte nun auch ein Zusammenhang zwischen Wasserstoffeintrag und mechanischer Prüfung hergestellt werden. Dies gilt allerdings nur für den hier verwendeten Werkstoffzustand.

Ergebniszusammenfassung und Ausblick

In ZVOreport 2/19 und 3/19 wurden bereits Ergebnisse vorgestellt, die gezeigt haben, dass zwischen Materialabtrag, Wasserstoffaufnahme und Anfälligkeit des Werkstoffs bezüglich Wasserstoffversprödung unterschieden werden muss. Materialabtrag und Wasserstoffaufnahme sind vom Werkstoff, beziehungsweise vom Werkstoffzustand und letztlich vom verwendeten Zusatzsystem in der Beize abhängig.

Es wurden Ergebnisse vorgestellt, mit denen Anwender und Entwickler Prozessparameter definieren können, um die Hemmwirkung der Beize (Metallauflösung) und die Wasserstoffbeladung der Bauteile in hochdynamischen Beizprozessen prüfen zu können. Diese beinhalten sowohl Wasserstoffpermeationsversuche, gekoppelt mit Wasserstoffanalyse mittels Thermodesorptionsanalyse (TDA), als auch Verspannversuche an mit Wasserstoff beladenen Proben.

Die Anfälligkeit des Werkstoffs bezüglich Wasserstoffversprödung kann jedoch nur mit mechanischen Prüfungen festgestellt werden. Mit der neu entwickelten „Constant Strain Rate“-Methode wird mit konstanter Dehnungsrate der C-Ring-Prüfkörper im elastischen und plastischen Werkstoffbereich verformt. Die Prüfdauer konnte dadurch auf kleiner 120 Sekunden reduziert werden.

Die Versuche haben gezeigt, dass als charakteristische Größe für das Verformungsverhalten der C-Ring-Prüfkörper in Zukunft ein chargenspezifischer Verformungsindex abgeleitet werden kann. Dieser kann aus instrumentierten Kraft-Weg-Kurven in Form von Verformungsarbeit sowohl im elastischen als auch im plastischen Bereich gemessen werden. Er setzt sich gegenwärtig aus dem Mittelwert und der Standardabweichung der geleisteten Verformungsarbeit der einzelnen Prüfkörper zusammen.

Wird der Verformungsindex einer nicht gebeizten Referenzcharge ins Verhältnis gesetzt zu einer gebeizten Charge, so könnten die durch die Wasserstoffversprödung veränderten Werkstoffeigenschaften sichtbar gemacht und in einer Prozessüberwachung verwendet werden. Damit wäre eine In-situ-Prozessüberwachung möglich, die Wirkung der Beizzusätze nachweisbar und die Entwicklung neuer Beizzusätze denkbar. In nachfolgenden Arbeiten sollen dieser Ansatz validiert und seine Allgemeingültigkeit nachgewiesen werden.

Danksagung

Das Vorhaben wird von Dr.-Ing. Max Schlötter GmbH & Co. KG, iChemAnalytics GmbH, EWH Holding GmbH und Weidmüller Interface GmbH & Co. KG finanziert und gefördert. Alle hier beschriebenen Produkte sind bei den genannten Fachfirmen erhältlich. Detailliertere Informationen können ebenso bei den genannten Fachfirmen angefragt werden.

Dr. Jens-Uwe Riedel, Weidmüller Interface GmbH & Co. KG

Vera Lipp, Dr.-Ing. Max Schlötter GmbH & Co. KG

[1] Ian Roberston u.a., Hydrogen Embrittlement Understood, Metallurgical and Materials Transactions A, https://link.springer.com [18.3.2015]